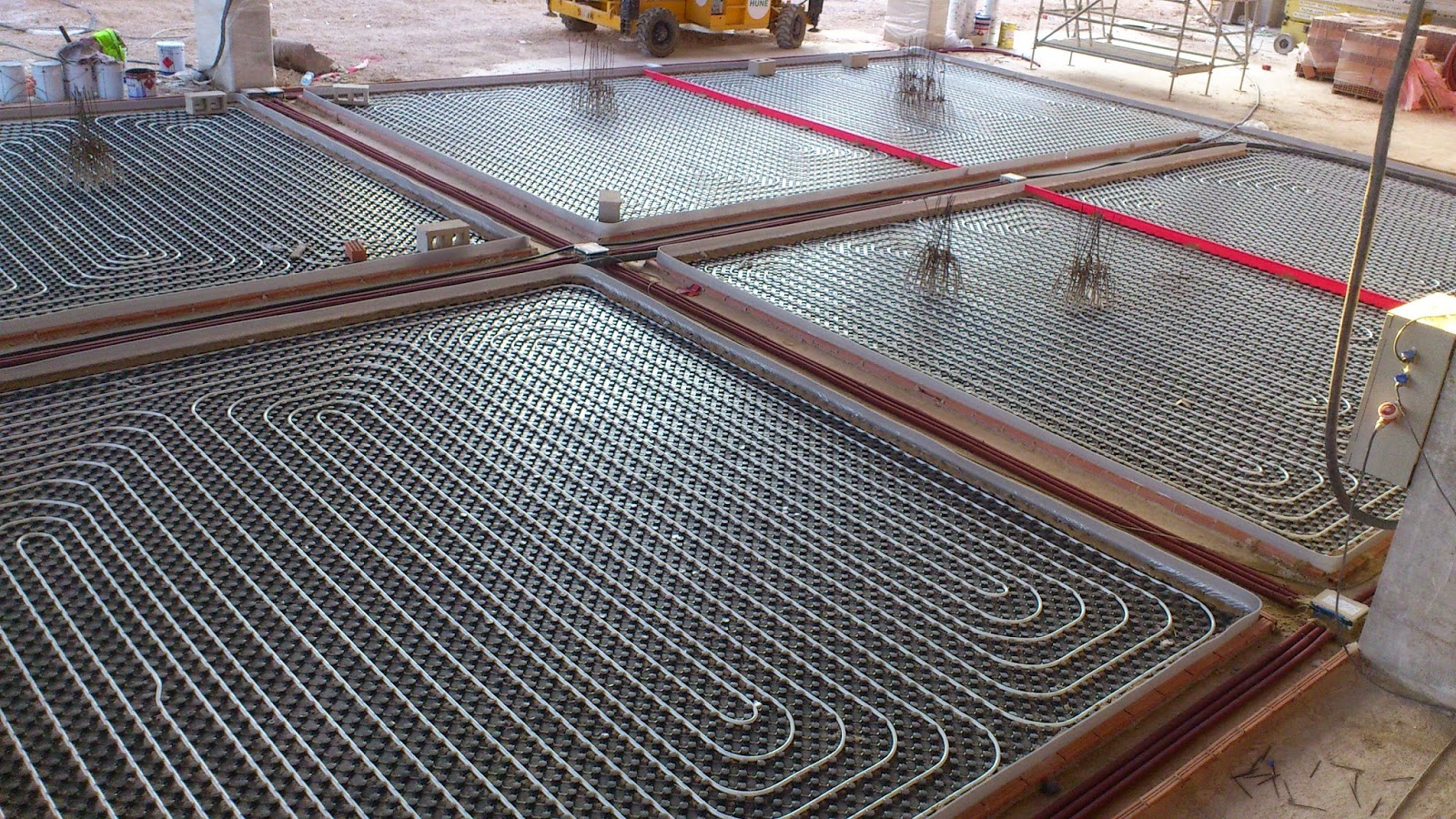

“LA CAPA DE MORTERO ES UN ELEMENTO PRIMORDIAL, Y A LA VEZ EL GRAN OLVIDADO, DEL SISTEMA DE CALEFACCIÓN EN UNA SUPERFICIE RADIANTE”

La función de estos morteros es transportar y garantizar un reparto uniforme de la temperatura en toda la solera.En la actualidad, se utilizan varios tipos de morteros que se diferencian según su composición y su método de aplicación:

·

Mortero

semiseco, también

llamado mortero in situ ya que se realiza en la misma obra. La composición de

este mortero semiseco es cemento CEM I-V, de clase resistente

32,5 N o 32,5 R, 42,5 N o 42,5 R, con una dosificación de cemento/árido de 350

kg/m3 y por ultimo el empleo de aditivo especial para suelo radiante

que confiere de propiedades superplastificantes, retardante y reductor de agua.

La dosificación del aditivo será la que especifique el fabricante del aditivo.

·

Mortero

autonivelante: morteros industriales de clase

C20/25 fluidizados de cemento o de sulfato cálcico (anhidrita cálcica), con una

consistencia adecuada a la cubrición completa de tubos. En los morteros

autonivelantes recomendamos que siempre soliciten una declaración de

conformidad con las características exigidas en la norma UNE EN 13813, así como

la conductividad del mortero autonivelante.

Generalmente, y para que un fabricante pueda

certificar su sistema de suelo radiante el grosor mínimo de la solera radiante

se especifica de 45 mm en todas las normativas UNE y europeas.

Se da como recomendación general que el grosor

de la solera radiante sobre la rasante de los tubos sea como mínimo de 35 mm.

Todos los tipos de mortero para ejecutar soleras

radiantes se les exige una conductividad mínima de 1,2 W/m2·K.

Pero

las preguntas más comunes que nos hacemos todos son:

¿Qué interesa más instalar mortero semiseco

o autonivelante?

Recomendamos tomar la decisión no solo por qué

mortero o aplicador es más económico, si no que tenga en cuenta otros factores,

como experiencia de los aplicadores, tiempo de ejecución, peso de la losa,

espesor o conductividad térmica. Recuerde que una vez este aplicada esta solera

será para toda la vida; de la buena aplicación de la solera térmica dependerá

directamente el buen rendimiento y funcionamiento de la calefacción por suelo

radiante.

Por ejemplo, si el acceso de un camión cuba de

mortero de autonivelante a la obra es muy complicado, la decisión lógica es

realizar el mortero directamente en la propia obra.

Si la planificación de la obra va falta de

tiempo el mortero autonivelante por cubas, bien organizado, tiene un

rendimiento de más de 500 m2 diarios. Para conseguir este rendimiento mediante

mortero realizado en obra necesitaríamos 20 hormigoneras de obra a la vez como

poco.

La aplicación de mortero autonivelante es

limpia, rápida y permite una nivelación perfecta, pero deberá tener en cuenta

que se realice por profesionales que solamente se dediquen a este tipo de

trabajos y que le garanticen y certifiquen la procedencia del mortero, una

ficha técnica y la declaración de conformidad CE.

¿Qué

mortero autonivelante de cemento o anhidrita?

El mortero autonivelante de anhidrita tiene ventajas frente al mortero autonivelante de cemento pero también inconvenientes.

Ventajas:

·

La anhidrita

cálcica se realiza a partir de subproductos recuperados por lo que es respetuoso

con el medio ambiente.

·

Suele tener

un coeficiente de conductividad algo mayor que el mortero de cemento.

·

Permite

realizar juntas de dilatación de mortero cada 300 m2, no cada 40 m2 como con el

mortero de cemento.

·

Con un

espesor de solera de 3 cm es suficiente, con lo que la calefacción por suelo

será algo más rápida.

Desventajas:

·

El mortero

de anhidrita cuesta bastante más que el mortero de cemento.

·

La

kriptonita de la anhidrita cálcica es la humedad.

¿Qué precauciones debemos tener para un buen fraguado del mortero autonivelante?

· Evite la exposición directa al sol y a corrientes de aire.

· Compruebe antes del vertido el ajuste de los niveles y la fluidez de la masa constante a lo largo de toda la aplicación

· Elimine posibles burbujas y nivele el material batiéndolo en dos direcciones perpendiculares entre sí, hasta alcanzar el nivel deseado.

· Realice juntas de dilatación en puntos críticos (cada 40 m2 en cemento o cada 300 m2 en anhidrita) y respete las juntas estructurales.

Como siempre os adjuntamos un enlace donde podréis técnicamente consultar cualquier duda o incluso solicitar mayor información :

http://www.afam.es/

http://www.afam.es/

http://ctcomponentes.es/la-empresa-derivados-del-fluor-y-el-centro-tecnologico-de-componentes-desarrollan-un-nuevo-mortero-de-altas-prestaciones-termicas-para-calefaccion-por-suelo-radiante-thermio/

http://esp.sika.com/es/system/search.html?_charset_=UTF-8&q=viscomac (descargar autonivelante VISCOMAC)

http://esp.sika.com/es/system/search.html?_charset_=UTF-8&q=viscomac (descargar autonivelante VISCOMAC)

Hola,

ResponderEliminarEstamos a punto de instalar el suelo radiante en una casa de nueva construcción.

Me surge una pregunta sobre una de las desventajas de la anhidrita: su mala relación con la humedad....

en la práctica, una vez puesto el autonivelante y después encima un suelo porcelánico ¿qué tipo de problemas nos podemos encontrar asociados a la humedad?:

¿puede ser que penetre humedad una vez puesto el suelo porcelánico?

en tal caso ¿qué puede pasar, que se descomponga la anhidrita con lo que las baldosas podrían "flotar" y moverse?

Gracias.

Hola.

ResponderEliminarEstoy construyendo mi casa y estamos en la fase de instalación del suelo radiante. Con ello, realizando barrido de la actualidad sobre qué tipo de hormigón o pavimento es mejor para echar sobre el sistema de tubos. Entre los más comunes están el mortero autonivelante con aditivos y el mortero semiseco con aditivos, por lo que me cuentan, el mortero semiseco es mejor pero es bastante más caro, ¿alguna opinión que pueda ayudarme?